伟鸿基电子

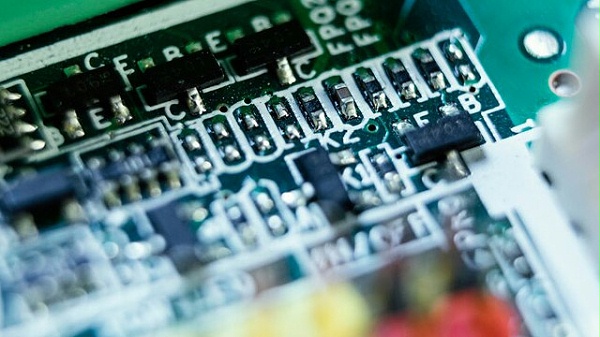

在贴片加工这一精密而复杂的电子制造环节中,焊接作为连接电子元器件与基板的关键步骤,其质量直接关系到产品的性能稳定性与可靠性。然而,在实际操作中,一些不良焊接习惯往往被忽视,这些习惯不仅影响生产效率,更可能埋下质量隐患。以下伟鸿基电子将探讨贴片加工中需要特别注意的几种不良焊接习惯,以期提高整体加工品质。

1、忽视焊接前的准备工作

在贴片焊接前,忽视对焊接环境、工具、材料的检查与准备是常见的不良习惯。比如,未清洁焊接区域可能导致杂质影响焊接质量;焊接设备(如焊台、热风枪)预热不足或温度设置不当,会影响焊点的熔合效果;焊锡丝质量不佳或型号选择错误,同样会直接影响焊接强度和美观度。因此,细致的准备工作是确保焊接质量的首要条件。

2、过度或不足的焊接时间

焊接时间的控制是技术活,过长或过短的焊接时间均会导致不良后果。焊接时间过长,易造成焊点过热,引起元器件损坏或基板变形;而焊接时间过短,则可能导致焊点未熔化,形成虚焊或冷焊,影响电气连接。因此,根据元器件特性和焊接要求,准确控制焊接时间至关重要。

3、不当的焊接力度与角度

在贴片焊接过程中,操作者的力度与角度控制同样重要。过大的焊接力度可能损坏元器件引脚或基板上的铜箔线路;而角度不当则可能导致焊锡分布不均,影响焊点的美观度和机械强度。正确的做法是保持手腕稳定,以适当的力度和角度进行焊接,确保焊锡均匀覆盖焊点,形成饱满、光滑的焊点。

4、忽视焊接后的检查与测试

焊接完成后,忽视对焊点的检查与测试是另一个常见的不良习惯。即使前几个步骤都做得很好,也可能因为某些偶然因素(如杂质混入、元器件本身问题等)导致焊接不良。因此,须进行目视检查焊点外观,如有无裂纹、漏焊、连焊等现象,并通过必要的电气测试验证焊接质量。只有经过严格检查与测试的产品,才能确保其稳定性和可靠性。

每一位从事贴片加工的技术人员都应当时刻警惕,养成良好的焊接习惯,从焊接前的准备到焊接后的检查,每一步都精益求精,以确保生产出高质量、高可靠性的电子产品。

伟鸿基电子加工服务主要针对汽车电子零部件、医疗器械、工控行业、3C电子、智能家居、AI机器人等领域,为客户提供新品试产、优化等解决方案,赢得凌博、新安电器等大客户长期信赖。

本文标签: 贴片加工